1、前言

中國塔機行業從無到有,從小到大,逐步形成了較為完整的生產體系,如今中國已經能生產100千牛米到52000千牛米的塔機,不但滿足國內工程建設的需求,而且出口到世界各地,特別是小批量已經出口到歐美等發達國家和地區。近年來,隨著我國大量基礎設施建設及房地產行業的快速增長,塔機行業發展十分迅速,2010~2014年是中國塔機制造業增長最快的三年,三年中塔機制造企業從280多家猛增到近600多家,2013年產量達到5.53萬臺,就總產量而言,我國已成為世界民用塔機的生產大國,也是世界塔機主要需求市場之一。隨著制造技術的發展以及客戶對產品質量越來越高的要求,塔機涂裝技術也在不斷進步,越來越多的企業開始注重塔機產品表面質量和涂裝環保技術,本文對此進行了研究與探討。

2、國內塔機行業涂裝現狀[1]

總體而言,與汽車、工程機械等行業進行對比,由于產品性價比相對較低,使用環境惡劣,塔機行業涂裝技術水平仍相對落后,具體表現在以下幾個方面:

(1)結構件前處理采用人工除銹:砂輪打磨或簡單噴砂除銹,生產效率低下。僅少數企業采用自動拋丸除銹。

(2)底漆采用低檔醇酸或中檔丙烯酸底漆,面漆也為醇酸或丙烯酸漆;涂漆后晾干,無烘干工序,漆膜厚度<80μm,防腐裝飾性能較差。只有少數企業采用高性能的環氧底漆+聚氨酯面漆,涂層厚度>80μm以上。

(3)部分小型企業涂裝采用人工就地噴漆,工件噴漆采用空氣噴涂,無專門的噴漆房或簡易的干式噴漆室,涂料浪費嚴重,對周邊環境污染較大。僅少數企業采用靜電噴槍噴涂和采用帶空調送風的濕式噴漆室。

(4)工件輸送系統落后,工序間流轉采用行車或電動平車輸送,生產效率低下。僅少數企業采用自動輸送線(積放鏈或自行葫蘆)運送工件。

(5)缺少專業涂裝工程師進行涂裝質量標準體系管理,檢測檢驗手段差。

3、塔機涂裝工藝分析

3.1塔機企業規模及產品特點

國內塔機行業規模差別較大,不同企業之間所采用涂裝工藝也存在較大差異。規模小的企業年產幾百臺,規模大的企業年產量達到幾千臺。塔機產品為桁架結構,產品相對規整,典型產品最大尺寸12000mm×3000mm×3000mm,標準節長度一般≤6000mm,最大工件重量一般≤12t,因此工件通常需要組合吊掛。

3.2塔機涂裝工藝說明

(1)涂裝前處理:塔機涂裝前處理目前多采用噴、拋丸清理工藝,以去除工件表面氧化皮、銹蝕等污物,提高表面附著力,并去除工件表面焊接應力;噴丸處理效率較低,一般只適用于小批量生產。噴拋丸清理后的工件一般直接噴涂溶劑型涂料,但對噴粉工藝來說,則需要進行磷化處理,以提高粉末涂層的附著力,目前硅烷等新型環保前處理劑在塔機上應用正在驗證中。

(2)涂裝材料及涂層體系:塔機涂裝材料目前以溶劑型涂料為主,因產品外觀要求相對較低,多數企業采用二涂層體系,多采用低端的醇酸底漆、丙烯酸面漆組合,較少采用雙組份環氧底漆、聚氨酯面漆涂料;粉末涂料則采用耐候性較好的聚酯粉末。

(3)噴涂和烘干方式:噴涂以空氣噴涂或無氣噴涂為主,靜電噴涂應用不多。由于產品結構的特殊性,涂料利用率較低,筆者認為應推廣粉末涂料的應用。涂料干燥以晾干或低溫烘干為主,很多廠家從成本因素考慮以晾干為主,粉末涂料則需要高溫固化,成本會適當加大。

(4)生產線輸送方式:塔機涂裝線輸送在小批量時采用地面輸送方式,中、大批量生產大多采用積放鏈輸送。采用積放鏈輸送時可利用積放鏈的積放功能,將輸送線延伸到焊接車間和裝配車間;由于工件形狀復雜,噴涂工序是生產的瓶頸工序,可根據生產綱領分為多條線路并聯或多條生產線,以更好地滿足生產需求;另外,由于標準節占工件總的比例較高,可以采用拆分組合吊掛的方式來提高生產效率。

3.3塔機典型涂裝工藝流程

噴漆涂裝線:工件上線→自動拋丸→清理除塵→噴底漆→底漆流平→噴面漆→面漆流平→面漆烘干→冷卻→工件下線。

噴粉涂裝線:工件上線→自動拋丸→清理除塵→脫脂→水洗→表調→磷化→水洗→去離子水洗→吹水→水分烘干→冷卻→粉末噴涂→高紅外預熱→粉末固化→冷卻→工件下線。

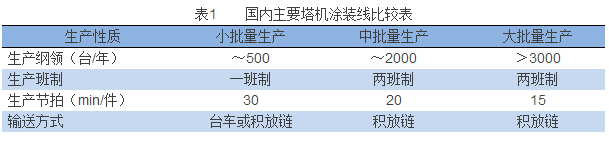

國內主要塔機涂裝生產線情況比較見表1,較為先進的涂裝生產線布置見圖1。

4、塔機涂裝線中新技術的應用

4.1化學前處理技術應用

由于噴粉工藝需要,塔機結構件采用先進的脫脂水洗磷化等工序前處理工藝,脫脂液徹底去除工件表面油污,經過清水沖洗,增強后續磷化效果;工件經磷化液處理后,在工件表面沉積形成一層不溶于水的結晶型磷酸鹽轉化膜,從而提高涂層與工件基層附著力,增加產品的耐蝕性。設備各工序采用間歇式噴淋清洗,溶液循環使用;水洗采用逆流補水的方式,既保證清洗效果,又節約水源。

4.2粉末靜電噴涂技術應用

采用粉末靜電噴涂技術,通過靜電吸附作用將粉末噴涂在工件表面,經過高溫固化形成良好致密的表面涂層。實驗表明粉末靜電涂裝與傳統油漆噴涂相比,其防腐蝕能力可提升~60%。粉末還可以循環使用,不會造成浪費,涂裝綜合成本可降低~20%。粉末涂料與普通溶劑型涂料相比是一種新型的不含溶劑的100%固體粉末狀涂料。具有不用溶劑、無污染、節省能源和資源、減輕勞動強度等特點。

(1)高效:由于是一次性成膜,立體感強,減少施工次數,可提高生產率30~40%;

(2)節能:靜電噴涂效果好,節約資源,降低能耗約30%;

(3)污染少:無有機溶劑揮發,不含油漆涂料中甲苯、二甲苯等有害氣體;

(4)涂料利用率高:可達95%以上,且粉末回收后可多次利用;

(5)涂膜性能好:采用戶外型聚酯粉末,成膜厚度可達50~300μm,其附著力、耐蝕性等綜合指標都比油漆工藝好。

(6)成品率高:在未固化前,可根據需要進行二次噴涂。

4.3智能化重型積放鏈輸送系統[2]

采用空中積放式重型輸送鏈自動化輸送,融合了機械、電氣、信息等多功能PLC程序控制管理,實現了機電一體化,多工位上下件、工位小車升降、工件編碼識別、小車組自動組合拆分、吊具組合吊掛、行走快慢鏈轉換、各工位連鎖、互鎖、故障診斷、報警等多功能控制,使工人操作靈活方便,減輕了勞動強度,極大地提高了勞動生產率。

4.4自動輸漆調漆系統

在生產綱領較低情況下,多數采用人工調漆,而生產綱領較大的情況下,采用集中輸漆調漆系統則更為有利:各噴漆工位集中調漆、供漆,實現了油漆涂料自動配比、自動攪拌、集中輸送、系統控制調節噴漆量大小等,保證了作業場所供漆管路安全可靠、清潔衛生,節省能源效率高。

4.5自動拋丸清理技術應用

配合智能化輸送系統,對焊后結構件進行整體拋丸清理除銹,清除氧化皮、焊渣焊瘤,消除工件內應力,增加表面粗糙度,確保工件表面清潔、無銹蝕,提高工件表面與涂層結合的附著力,保證產品表面涂裝質量。

設備配置多臺高效拋丸器,拋丸器采用計算機三維仿真布置設計,工件通過拋丸區時,一次性將銹蝕拋打干凈,無死角;室體防護采用高耐磨軋制Mn13鋼板,室體開口處采用迷宮式多層密封,防止彈丸飛濺,粉塵處理采用沉流式濾筒除塵器,二級除塵,除塵效率>99.5%以上。

4.6高紅外固化技術應用

采用節能環保型高紅外固化技術:粉末固化工件需要較高的烘干溫度,采用傳統的熱風循環加熱需要較長的烘干時間,生產線就需要布置較長的室體,生產線占地面積大;采用高紅外輻射加熱可以快速將工件表面加熱到需要的烘干溫度,升溫快,熱效率高,大大降低了粉末固化的工藝時間,占地面積小,節省能源,能耗少。

5、塔機涂裝線環保措施

5.1廢氣處理

(1)含塵廢氣:噴、拋丸清理室的粉塵處理采用旋風+濾筒二級除塵,濾筒除塵器除塵效率≥99.5%以上,粉塵排放符合《大氣污染物綜合排放標準》(GB16297-1996)中表2的要求。

(2)噴漆室廢氣:較早建成的涂裝線,一般采用水旋噴漆室通過水洗吸收及大風量稀釋直接高空排放。隨著新環保法規的實施,需要針對噴涂廢氣進行治理,新設計的塔機涂裝線其噴漆室廢氣采用“過濾—活性炭吸附—熱風脫附濃縮—催化燃燒”裝置進行處理,也可同時處理流平室廢氣。其工作原理見圖2。

(3)烘干室廢氣:烘干室廢氣一般通過“四元體”加熱爐焚燒處理,根據加熱方式不同,間接加熱時將烘干室廢氣引入燃燒室,直接加熱時則含有廢氣的循環風直接通過燃燒室加熱循環,有機廢氣經焚燒處理后達標排放。

5.2廢水處理

廢水主要為噴漆廢水,如采用脫脂、磷化處理,則還有清洗廢水。按照規范分類收集,分質處理,達到國家和地方排放標準要求。在禁磷地區,磷化廢水按照零排放設計,或可以采用硅烷替代工藝。

5.3廢渣處理

涂裝過程產生的廢漆渣、磷化渣屬于危險固體廢棄物,送到具有資質的單位進行無害化處理。

5.4噪聲處理

塔機涂裝線噴、拋丸工作時,噪聲可達到90~93db(A),目前設備上沒有可行的降噪方法,通常是給工人配備個人勞動防護用品,按標準執行工人每日接觸限時操作。對于噴漆、烘干設備,其主要噪聲源為風機、水泵,一般采用減震、隔聲等處理措施,使操作區周邊噪聲≤85db(A)。

6、結語

涂裝技術的應用一般會受到產品性能、配置以及管理等諸多種因素的影響,隨著人們對環保意識的增強、國家環保法規的進一步完善以及涂裝技術的進步,涂裝技術將進一步向高效節能、環保、健康安全方向發展。對于塔機涂裝而言,采用高固體份涂料或粉末涂料,提高涂料利用率,進一步降低VOC排放,合理進行涂裝涂層體系設計,提高產品防護裝飾性能,將是今后的發展方向。

手機版|

手機版|

關注公眾號|

關注公眾號|

下載手機APP

下載手機APP